会社沿革CORPORATE HISTORY

会社沿革

2020年〜

2025年11月

「健康づくり優良事業所」ゴールド 2025-2026に認定

詳細はこちら。

2024年10月

「健康づくり優良事業所」ゴールド 2024-2025に認定

詳細はこちら。

2024年9月

「令和6年 事業継続力強化計画」認定のお知らせ

詳細はこちら。

2024年2月

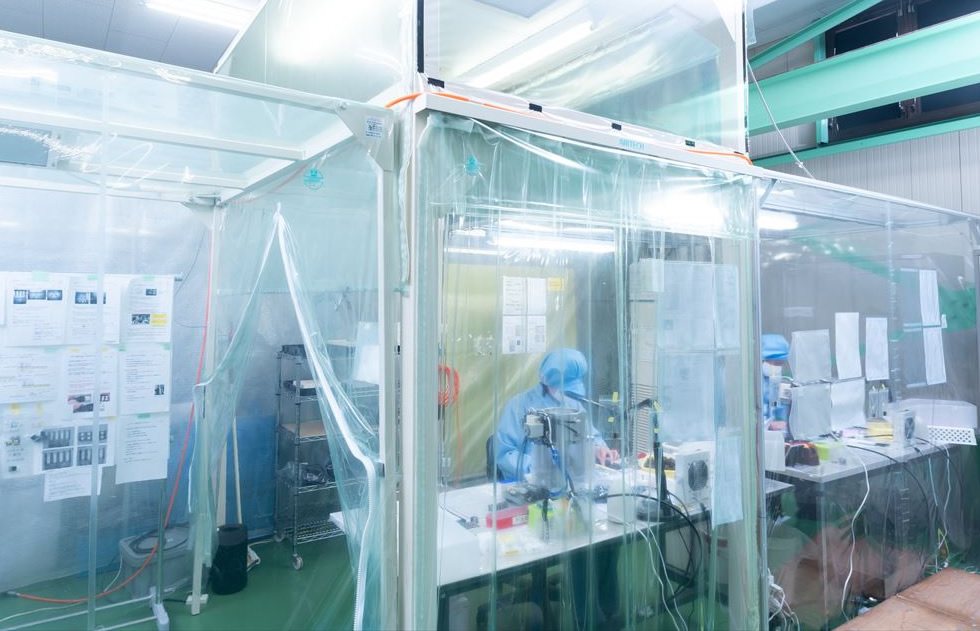

第3工場にて医療機器品質マネジメントシステム ISO13485:2016認証取得

2023年10月

「健康づくり優良事業所」ゴールド 2023-2024に認定

詳細はこちら。

2023年7月

「厚生労働大臣表彰 奨励賞」を受賞

詳細はこちら。

2023年01月

(有)中村精密の全株式を取得し子会社化

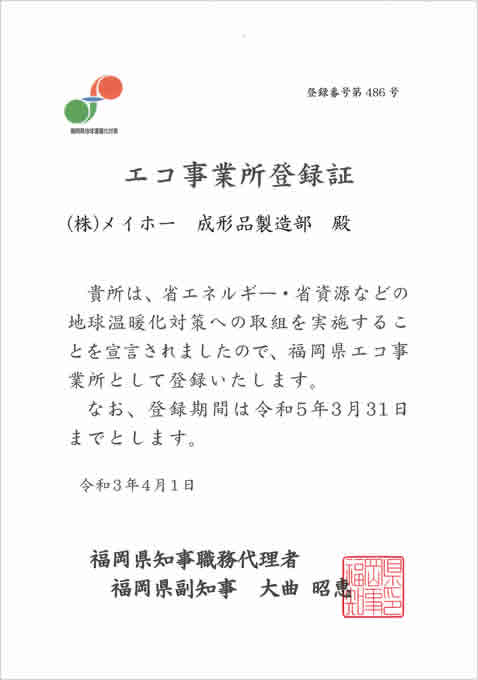

2021年04月

エコ事業所登録。

2020年07月

台湾市場に小型射出成形機の輸出開始。

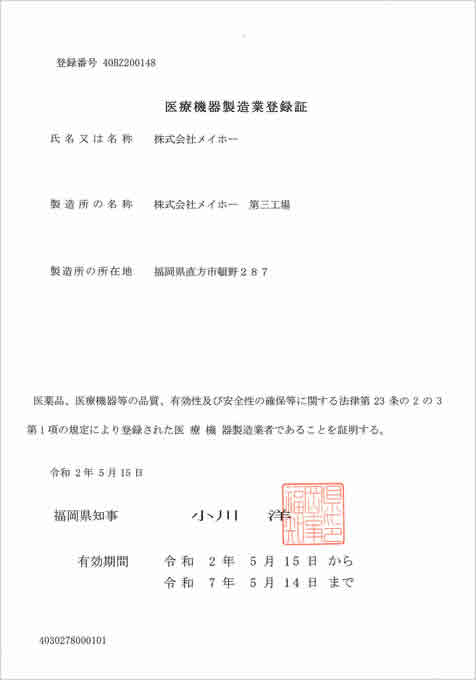

2020年05月

福岡県に医療機器製造業登録。

2010年〜

2019年08月

台湾代理店と販売店契約締結。

2018年08月

東京オフィス移転、規模拡大。

2018年02月

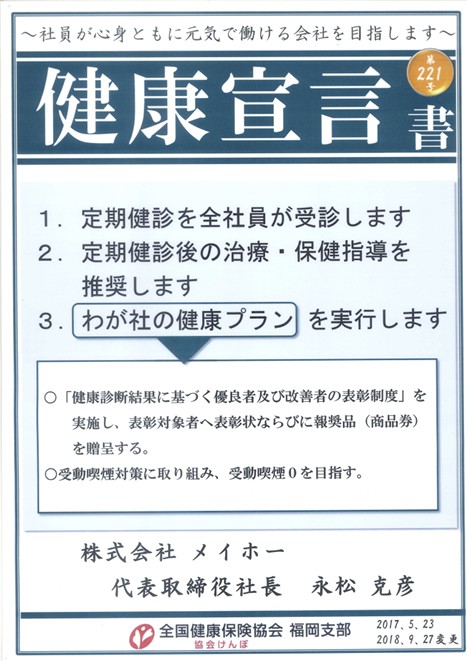

健康経営優良法人の認定を受ける。

2017年01月

製品設計支援、試作、小ロット生産サービスを開始。

2016年08月

化粧品容器の射出成形加工、組立を開始。

2014年09月

医療機器部品の射出成形加工を開始。

2014年01月

三代目代表取締役社長に永松克彦が就任。

2012年12月

生産効率向上のため金型工場、成形工場統合ならびに組織再編。

2012年08月

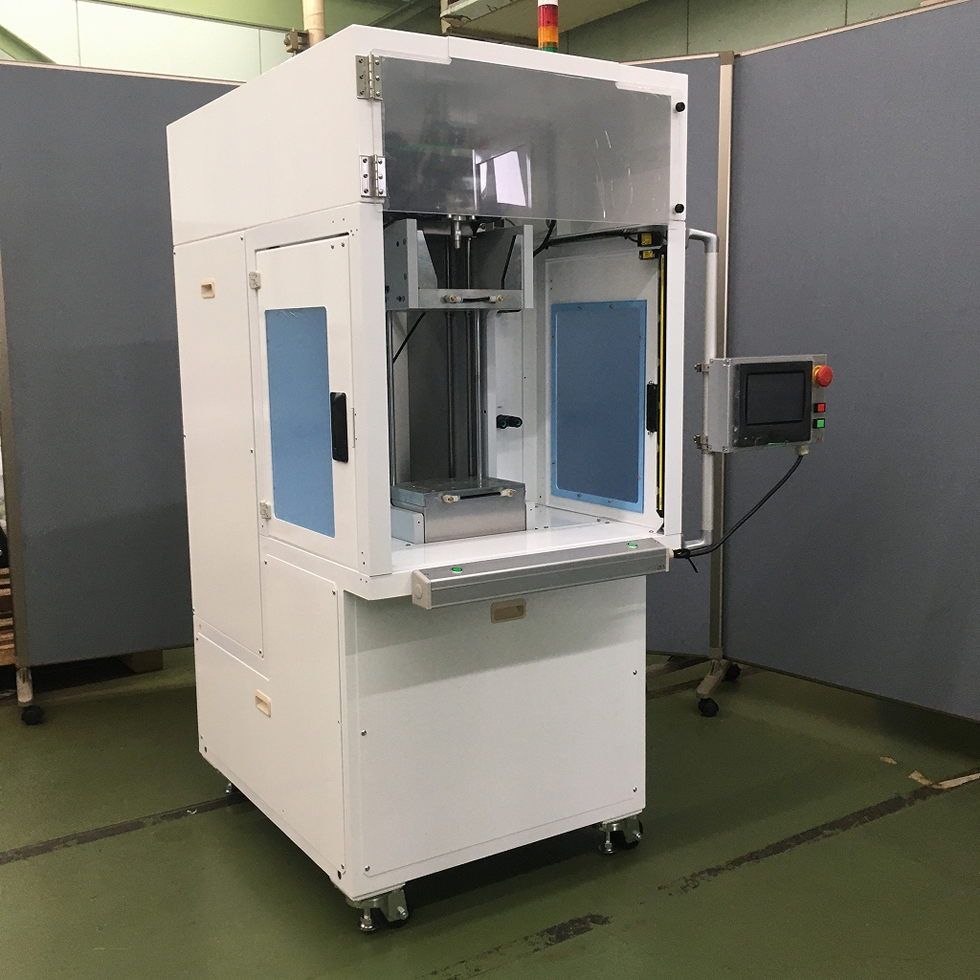

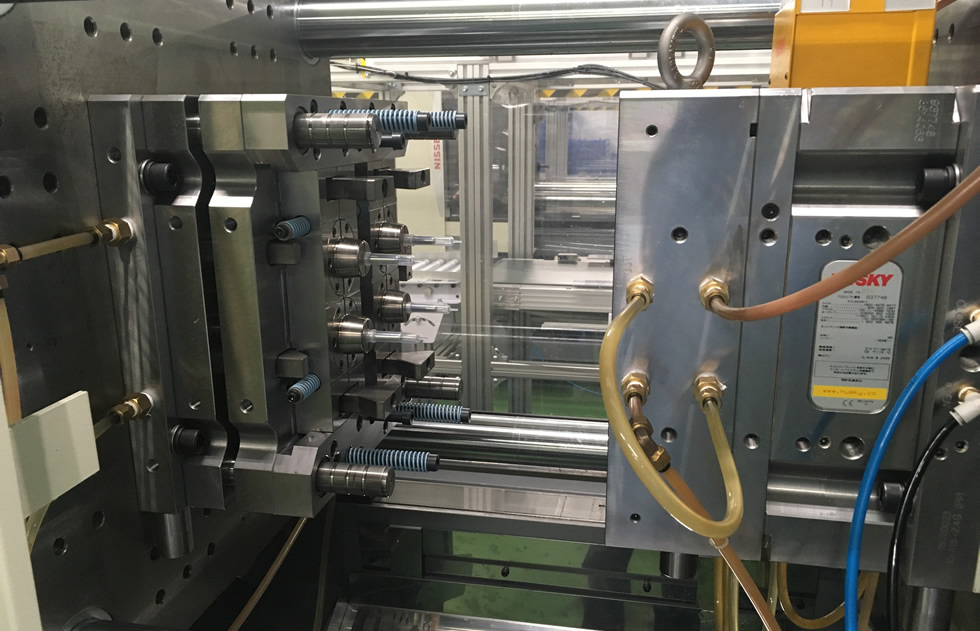

自社開発の超小型射出成形機による医療バイオ容器の試作量産開始。

2012年05月

東京オフィス開設。

2010年04月

二代目代表取締役社長に戸田政八が就任。

LED部品の量産開始。

防水携帯電話部品(液状LSR一体成形品)の量産開始。

2000年〜

2009年04月

元気なモノ作り中小企業300社に選定される。

2008年01月

自動車産業参入アドバイザーの支援を受けTPSの理論習得と改善実施。

2007年10月

携帯端末用コネクタの量産開始。

2005年05月

直方第3工場にて環境マネジメントシステムKES・ステップ2認証取得。

2002年08月

香港に全額出資で現地法人(香港明豊有限公司)設立。(※現在は撤退)

電子部品メーカーの海外移管に伴い、華南地区に日系既存電子部品メーカーのあったため、香港に現地法人を設立し、社員が常駐。 業績低迷時に経費削減のため撤退。

2002年05月

車載用コネクタの量産開始。

2000年04月

第3工場に複合成形工場を増築。

2000年03月

タイ・バンコクに駐在員事務所を開設。(※現在は撤退)

半導体メーカーの海外移管に伴い、現地に日系既存半導体メーカーのあったタイに駐在員事務所を設立し、社員が常駐。 業績低迷時に経費削減のため撤退。

1990年〜

1999年08月

第3工場にて品質マネジメントシステムISO9001認証取得。

1998年07月

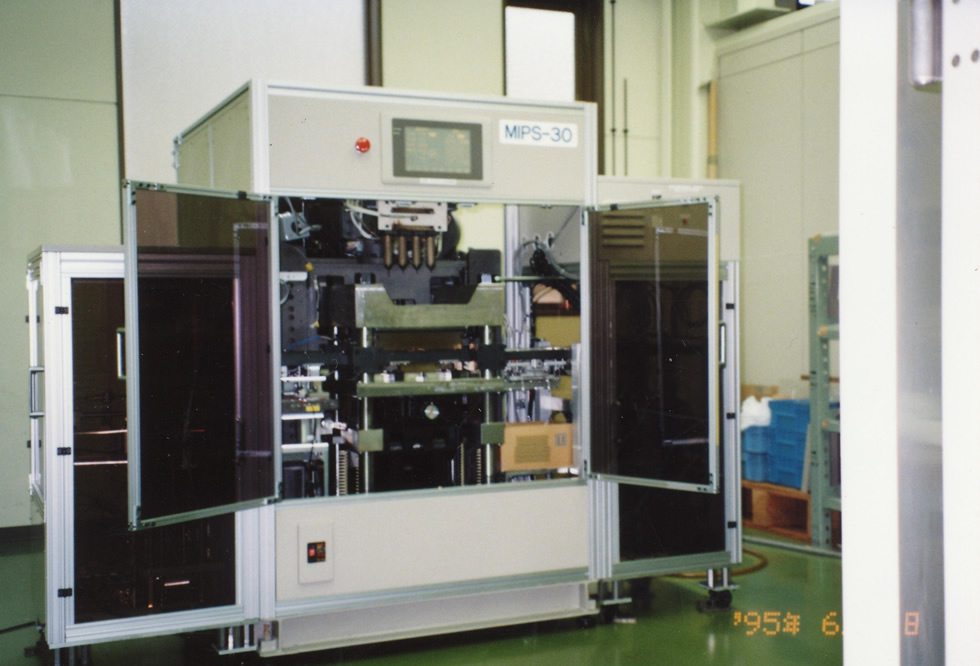

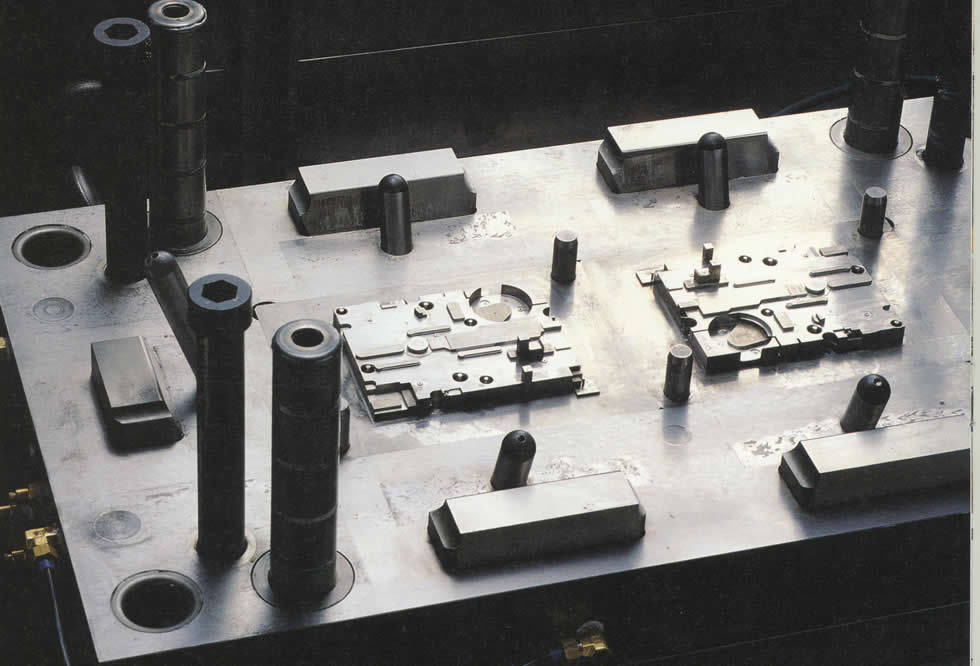

小型射出成形機、小型半導体モールド装置を開発。

当時から金型だけでなく、機械の製造も手掛けたいと考えていた社長が新しい半導体モールド装置の開発について半導体メーカーに協力を打診したのがきっかけで、半導体モールド装置からコンパクトな竪型射出成形機の設計開発に展開。

1996年11月

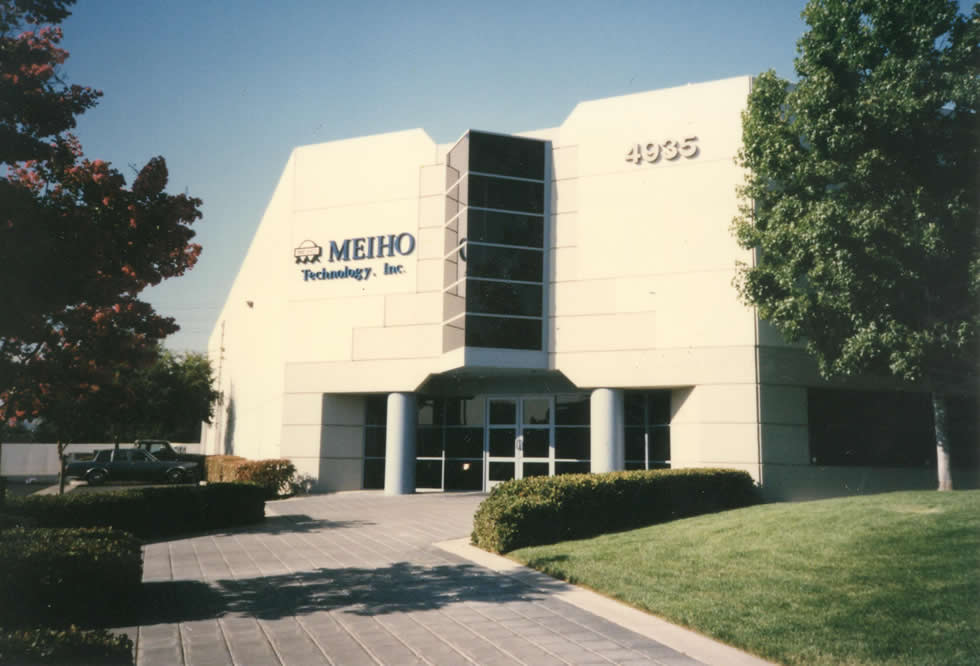

米国・カリフォルニア州に全額出資で現地法人(MEIHO TECHNOLOGY,INC.)設立。(※現在は営業譲渡)

現地にて精密プラスチック部品の射出成形加工を開始。

社長と面識のあった日精アメリカトップからの誘いもあり、北米に現地法人の成形工場を設立。 文具、自動車部品のプラスチック成形品の受託加工を行う。 業績低迷により他社に営業譲渡。

1991年11月

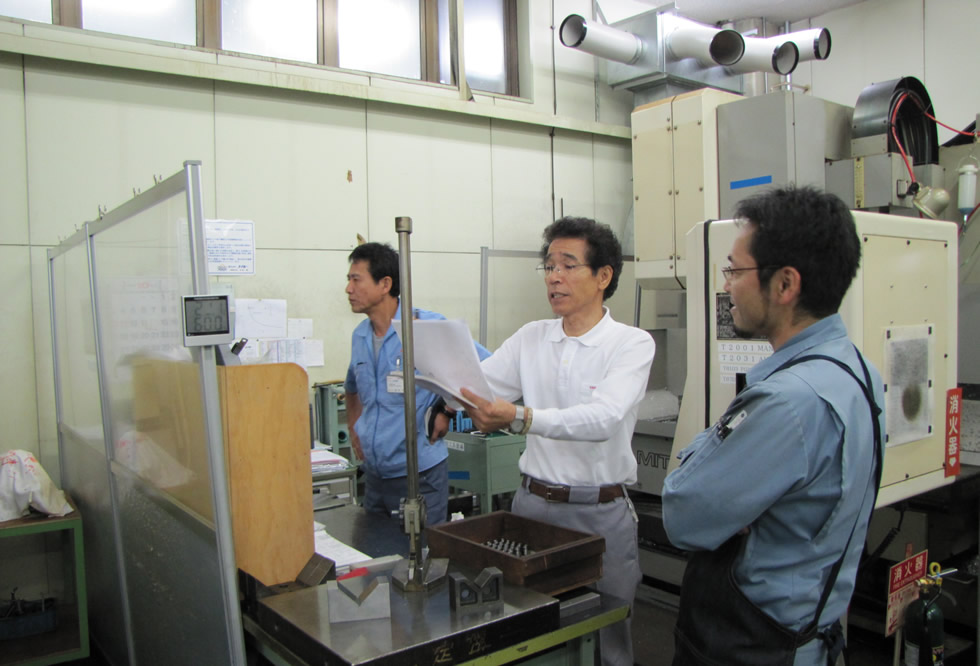

福岡県直方市に第3工場新築。精密プラスチック部品の射出成形加工の業務拡大。。

精密金型+成形品の技術を武器に顧客からの紹介で九州の電子部品メーカーとの取引を拡大。

1980年〜

1988年10月

精密プラスチック成形工場およびR&Dセンター棟を増築。

1986年04月

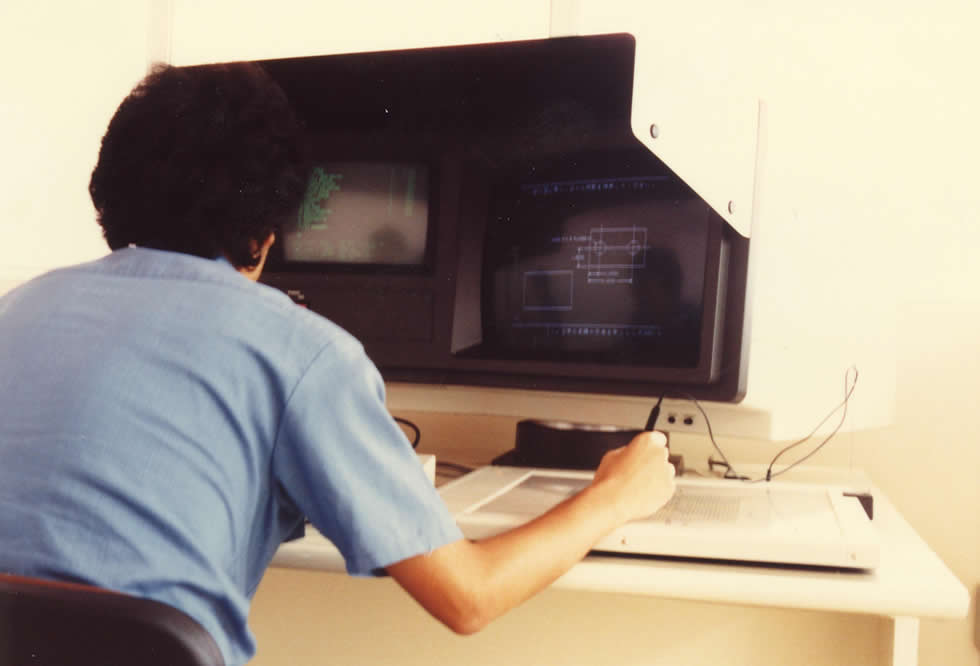

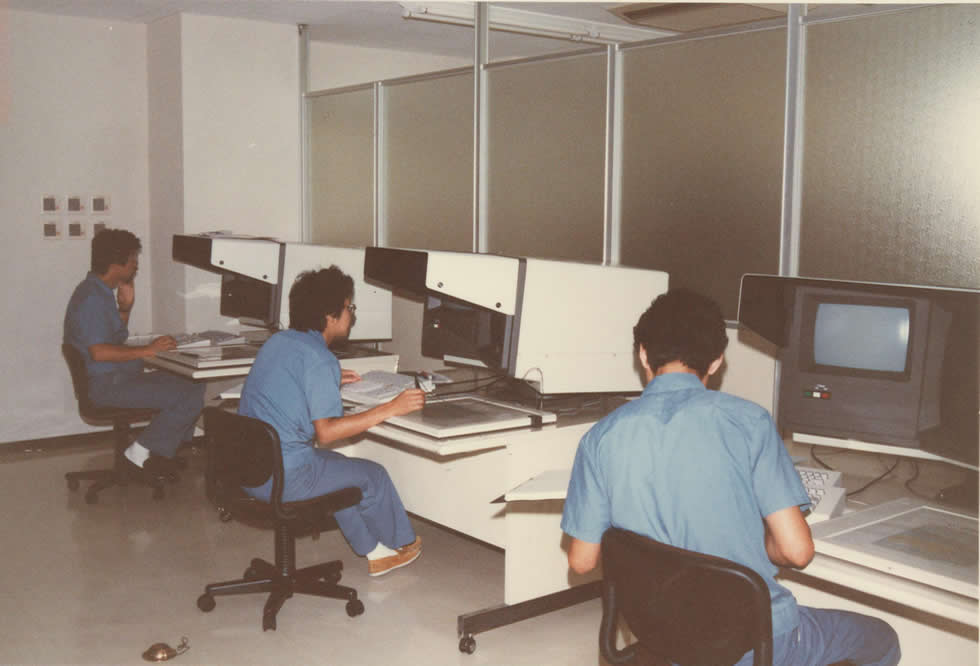

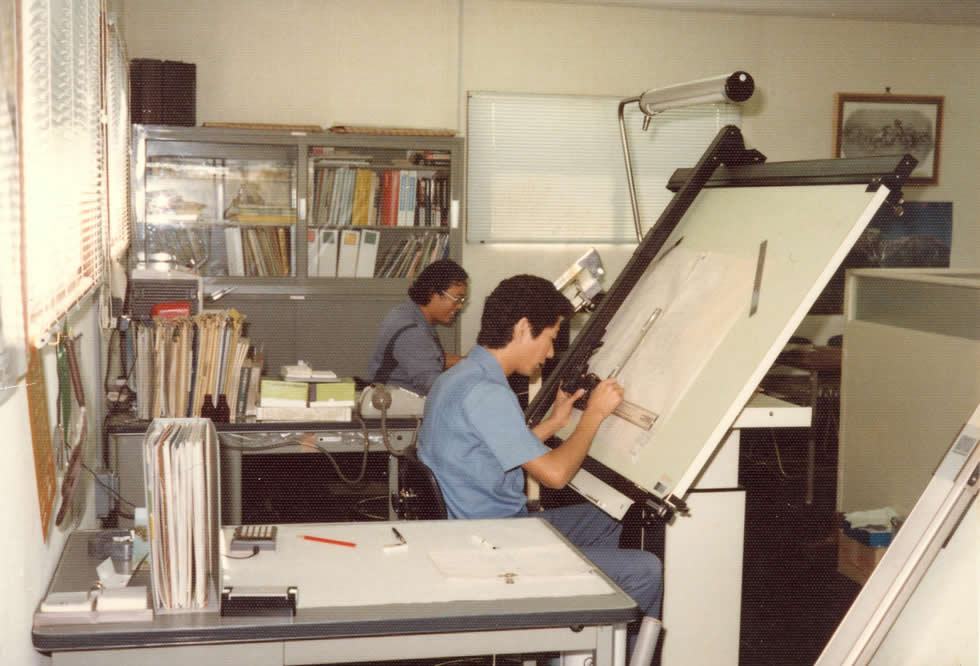

CAD/CAMシステム導入。

当時はまだ出始めたばかりのCAD/CAMシステムも他社に先行して導入。

1985年12月

福岡県直方市に本社および二軸延伸ブロー成形金型工場新築移転。

1981年10月

電子部品向けに精密プラスチック部品の射出成形加工を開始。

金型の事業は設備投資の動向によって売上が大きく増減するため、業績を安定させるため、成形機を導入して量産事業を手掛けるようにした。 金型で取引のあった電子部品メーカーから成形品の受託加工を受けるようになった。

1981年09月

福岡県直方市に精密金型専門工場新築移転。(※現在は工場売却)

当時は先見性を持って設備投資は積極的に行っていた。 九州ではまだ導入する企業が少ないような新しい機械設備も他社に先行して導入していた。

1981年02月

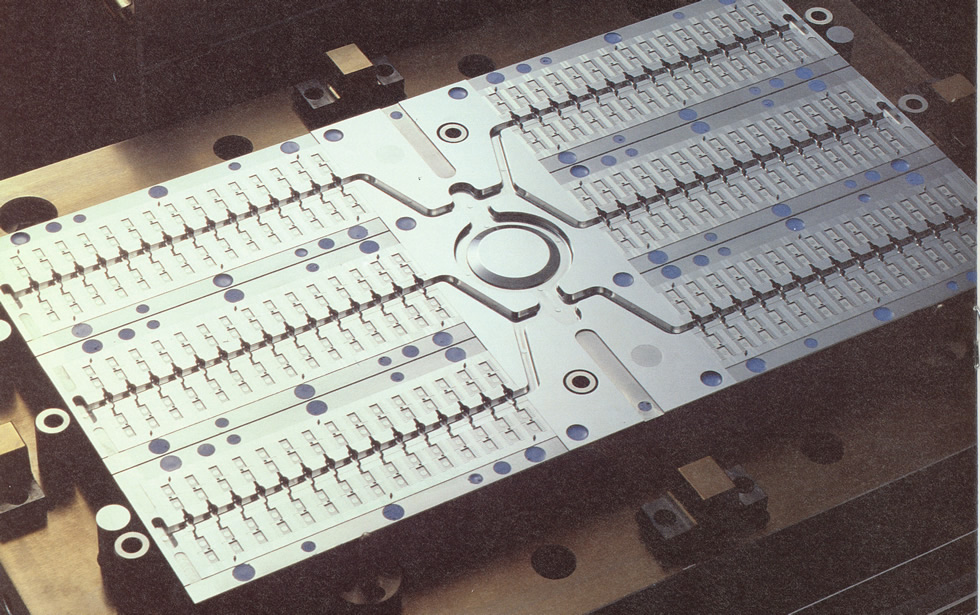

半導体用精密モールド金型の設計製作を開始。

社長が新しい仕事の話を持ってきて、難しいとかやれないとか言えなかった。どうやってやるかを考えていた。 知見が足りないところは、公設試や大学に聞くなどして。 お客様の接待では、1次会は社員も同席しての懇親会、2次会は社長が連れていっていた。 仕事も一生懸命、遊びも一生懸命やれと言われていた。

1970年〜

1979年04月

半導体用精密プレス金型の設計製作を開始。

社長が半導体メーカーの購買部門の方を紹介してもらい、トップセールスしたのがきっかけ。

1978年08月

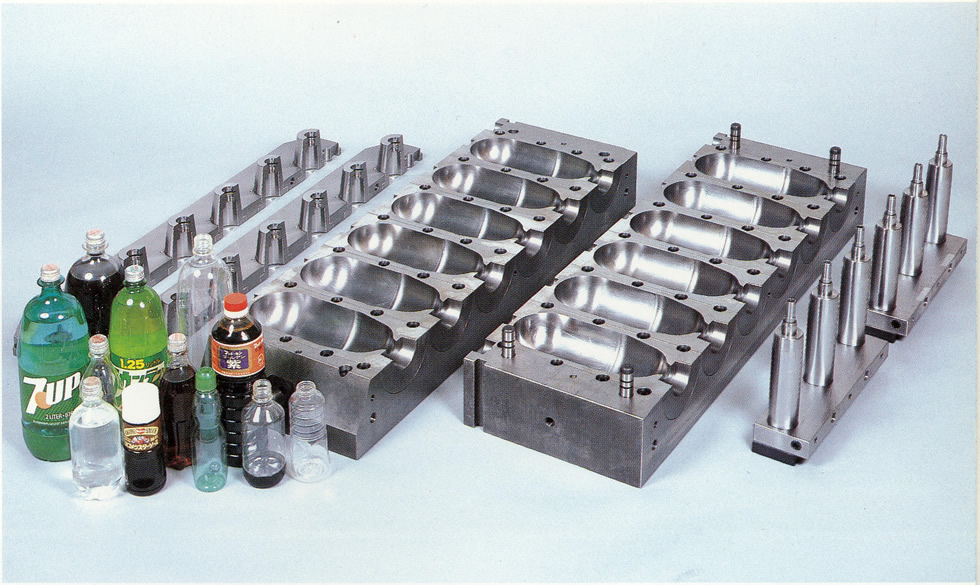

二軸延伸ブロー成形金型の設計製作を開始。

社長が趣味の魚釣りを通じて二軸延伸ブロー成形機メーカーのトップ(故・青木固氏)と出会い、人柄が気に入られて二軸延伸ブロー成形金型(ペットボトル成形金型)を手掛けることに。 特殊な金型設計製作や設計人材の派遣など、顧客の要望に応えることでパートナー関係を構築。 ほぼ独占的に注文をいただき、ペットボトルの市場拡大に伴い、顧客と共に成長。 当時は年初に年内の仕事が決まっているような状態だった。

1977年01月

福岡県北九州市に全館空調の精密金型工場を新築移転。(※現在は工場売却)

射出成形用精密金型の設計製作を開始。

法人組織に改組して、社名を株式会社メイホーに変更。

ポリシーは「約束したことは守る」 金型の若手有志が集う。 何とか形にするしかなかった。

社長は海が好きで休日は魚釣りやダイビングに行っていた。 メイホーのロゴマークは、太陽と海を組み合わせて、太陽のように明るく、海のように豊かな会社にしたいという想いを込めて、社長がデザインした。

1973年01月

射出成形用精密金型の部品加工で故・永松明が個人創業。社名をメイホー精工とする。

友人に借りた小さなガレージとたった1台の中古の工作機械でたった一人で創業。

小さくてもいい、明るく豊かな会社を創りたい。